OEM завод линии закалки металла

Оптимизация линий закалки металла: комплексный подход к OEM заводу линии закалки металла

Данная статья предоставляет исчерпывающую информацию о создании и оптимизации OEM завода линии закалки металла. Мы рассмотрим ключевые аспекты проектирования, выбора оборудования, автоматизации и управления производством, а также вопросы повышения эффективности и качества продукции. В статье будут приведены практические примеры и рекомендации, основанные на многолетнем опыте в данной отрасли. Вы узнаете, как выбрать оптимальное оборудование, минимизировать затраты и максимизировать производительность вашего OEM завода линии закалки металла.

Выбор оборудования для OEM завода линии закалки металла

Ключевые компоненты линии закалки

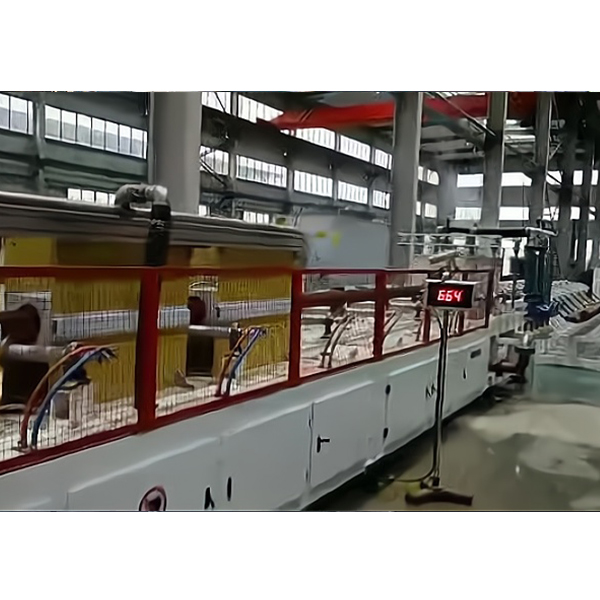

Эффективная линия закалки металла требует тщательного подбора оборудования. К ключевым компонентам относятся: индукционные печи (различных мощностей и типов), системы охлаждения (водяное, воздушное, масляное охлаждение), системы контроля температуры и автоматизации процесса. Правильный выбор каждого компонента критически важен для достижения желаемых характеристик готовой продукции и эффективности всего производства. При выборе необходимо учитывать тип обрабатываемого металла, его свойства и требуемые параметры закалки.

Индукционные печи: сердце линии закалки

Индукционные печи – основа любого современного OEM завода линии закалки металла. Они обеспечивают быстрый и равномерный нагрев, что позволяет получить высококачественные результаты закалки. ООО Хэбэй Юаньто Электромеханическое Оборудование Производство (https://www.yuantuojidian.ru/) предлагает широкий выбор индукционных печей, разработанных с учетом новейших технологий. Компания, основанная в 1999 году, специализируется на разработке и инновациях в области индукционного нагревательного оборудования и готова предложить индивидуальные решения для вашего проекта.

Автоматизация и управление производством

Системы контроля и управления

Автоматизация играет ключевую роль в повышении эффективности и качества работы OEM завода линии закалки металла. Современные системы контроля температуры, скорости охлаждения и других параметров позволяют минимизировать человеческий фактор и обеспечить стабильность процесса. Интеграция различных систем управления в единую сеть позволяет осуществлять мониторинг и контроль в режиме реального времени, оптимизируя работу всего производства.

Программное обеспечение для управления производством

Специализированное программное обеспечение помогает эффективно управлять производственным процессом, планировать заказы, контролировать качество продукции и отслеживать затраты. Выбор программного обеспечения зависит от масштаба производства и специфики закалки металла.

Оптимизация процесса закалки

Повышение эффективности и качества

Для оптимизации процесса закалки необходимо проводить постоянный мониторинг и анализ различных параметров, таких как температура нагрева, скорость охлаждения, время выдержки и др. Регулярное техническое обслуживание оборудования также является залогом бесперебойной работы и долговечности OEM завода линии закалки металла.

Выбор оптимальных режимов закалки

Выбор оптимальных режимов закалки зависит от многих факторов, включая тип металла, его химический состав, требуемые механические свойства и др. Для определения оптимальных режимов необходимо проводить лабораторные исследования и испытания.

Экономические аспекты

Расчет затрат и рентабельности

Перед созданием OEM завода линии закалки металла необходимо провести тщательный анализ рынка, рассчитать инвестиционные затраты и оценить рентабельность проекта. Важно учитывать стоимость оборудования, затраты на персонал, энергопотребление и другие факторы. Правильный расчет поможет избежать финансовых рисков и обеспечить успешное функционирование предприятия.

| Фактор | Затраты |

|---|---|

| Оборудование | (зависит от масштаба и типа оборудования) |

| Персонал | (зависит от численности и квалификации персонала) |

| Энергопотребление | (зависит от мощности оборудования и времени работы) |

В заключение, создание и оптимизация OEM завода линии закалки металла – сложный, но важный процесс, требующий комплексного подхода и тщательного планирования. Правильный выбор оборудования, автоматизация производства и постоянный контроль качества являются ключевыми факторами успеха. Надеемся, что данная статья поможет вам в реализации вашего проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Система индукционного нагрева и термической обработки стальных прутков

Система индукционного нагрева и термической обработки стальных прутков -

Линия закалки и отпуска стальных труб

Линия закалки и отпуска стальных труб -

Линия для закалки и нормализации стальных прутков

Линия для закалки и нормализации стальных прутков -

Линия для нормализации и поддержания температуры труб

Линия для нормализации и поддержания температуры труб -

Линия индукционного нагрева и термической обработки шлифовальных прутков

Линия индукционного нагрева и термической обработки шлифовальных прутков -

Линия для закалки стальных прутков

Линия для закалки стальных прутков -

Линия для нормализации и закалки длинных стержней

Линия для нормализации и закалки длинных стержней -

Оборудование для термической обработки стальных труб

Оборудование для термической обработки стальных труб -

Оборудование для отжигового нагрева нержавеющих стальных заготовок

Оборудование для отжигового нагрева нержавеющих стальных заготовок -

Оборудование для предварительного нагрева труб

Оборудование для предварительного нагрева труб -

Оборудование для нагрева и прокатки стальных шариков из стержней

Оборудование для нагрева и прокатки стальных шариков из стержней -

Оборудование для индукционного нагрева и закалки стальных труб

Оборудование для индукционного нагрева и закалки стальных труб

Связанный поиск

Связанный поиск- Оборудование для индукционного нагрева слитков

- Печь для закалки и отпуска стальных труб

- Китайский завод по производству оборудования для индукционного нагрева заготовок

- Китайские производители оборудования для нагрева металла

- Заводы по производству системы индукционного нагрева труб в Китае

- Линия индукционного нагрева стальных прутков

- OEM завод линии закалки металла

- Производственная линия индукционной закалки

- Завод по производству линии закалки стальных труб в Китае

- Изготовители OEM печей для закалки и отпуска стальных труб