Какое оборудование лучше всего подходит для термического улучшения (закалки и отпуска) анкерных болтов?

2025-10-10

Зачем анкерным болтам требуется термическое улучшение

Анкерные болты широко применяются в основаниях стальных конструкций, фундаментах ветроустановок, опорах мостов и для крепления тяжёлого оборудования. Условия эксплуатации связаны с переменными нагрузками, ударами и коррозией, поэтому необходимы одновременно высокая прочность, вязкость и усталостная стойкость.

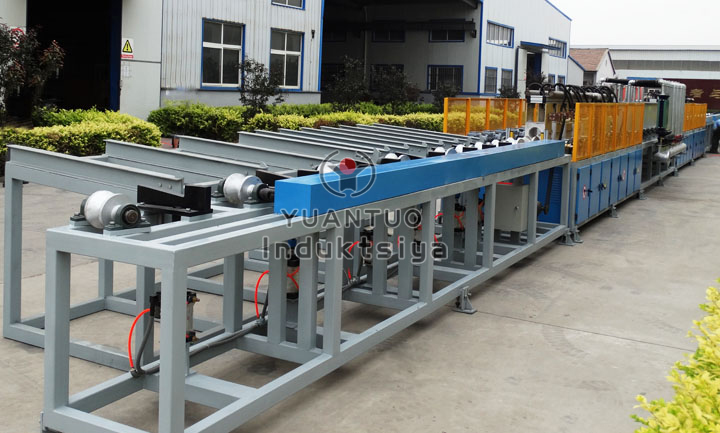

Оборудование для термического улучшения анкерных болтов с помощью процессов «закалка + высокий отпуск» обеспечивает достижение классов прочности 8.8 / 10.9 при стабильном качестве в серийном производстве.

1. Равномерность нагрева и точность контроля температуры

Геометрия анкерных болтов варьируется по диаметру и длине; неравномерный нагрев ведёт к недостаточной твёрдости сердцевины или пережогу резьбы. Качественная индукционная установка нагрева болтов должна иметь:

-

многозонные индукторы для различных диаметров и длин;

-

ИК-пирометры и PLC с замкнутым контуром, удерживающие разброс температуры в пределах ±5 °C;

-

дифференцированную стратегию нагрева для головки/стержня/резьбовой части, исключающую локальный перегрев.

2. Защита резьбы и оснастка

Резьбовая зона — потенциально слабое место по усталости. При выборе оборудования важно наличие:

-

сменных защитных колец/экранов для снижения прямого нагрева резьбы;

-

специальных приспособлений фиксации, обеспечивающих равномерность нагрева и перпендикулярность;

-

быстрой переналадки на линии термообработки анкерных болтов для оперативной смены типоразмеров.

3. Закалка: баланс твёрдости и вязкости

Разные стали (45#, 35CrMo, 42CrMo, ASTM A193 B7 и др.) требуют собственной интенсивности охлаждения и среды. Для оборудования закалки и отпуска болтов рекомендуется:

-

секционное распылительное охлаждение с регулируемым давлением/расходом воды или полимерным раствором переменной концентрации;

-

воспроизводимые кривые охлаждения и управление рецептами, гарантирующие стабильность твёрдости и металлографии в партии;

-

пост-охлаждающий контроль: отбор твёрдости онлайн и станция контроля изгиба/прямолинейности.

4. Отпуск: снятие напряжений и управление отношением предел прочности/предел текучести

Отпуск определяет вязкость и сопротивление хрупкому излому. Предпочтительна линия термического улучшения анкерных болтов, обеспечивающая:

-

программируемые режимы температуры/выдержки (рецепт — «одним кликом»);

-

возможность многостадийного или изотермического отпуска для точной настройки соотношения Rm/Re и ударной вязкости;

-

запись и хранение кривых отпуска для отчётности и аудита.

5. Прямолинейность и размерная стабильность

Длинномерные болты склонны к изгибам после термообработки. Следует предусмотреть:

-

устройства натяжения и правки, синхронизированные рольганги;

-

онлайн-измерение диаметра, длины и прямолинейности с автоматической сигнализацией отклонений;

-

сплочённый такт «нагрев → закалка → отпуск → правка → мойка → антикор → резка в размер → приёмка».

6. Автоматизация и прослеживаемость данных

Для стабильной выработки и соответствия требованиям контроля качества линия термообработки болтов должна обеспечивать:

-

интегрированное управление PLC + HMI, управление доступом и рецептами;

-

сбор ключевых параметров (мощность, частота, скорость, температура, давление/расход охлаждения) по всему процессу;

-

партийную маркировку/QR-трейсинг, отчёты по качеству и удалённую диагностику.

7. Энергоэффективность и стоимость жизненного цикла

Термообработка — энергоёмкий участок. Рекомендуется:

-

IGBT-инверторные источники с автоматической коррекцией cos φ и низким потреблением в ожидании;

-

замкнутые системы водоохлаждения с пластинчатыми/градиренными теплообменниками и онлайн-контролем электропроводности/температуры;

-

модульные источники и быстросъёмные индукторы для сокращения простоев, снижения MTTR и запаса ЗИП.

8. Соответствие стандартам и верификация процесса

При поставках «под проект» важна доказательная база:

-

протоколы твёрдости, металлографии, ударной вязкости и растяжения на целевые классы (напр., 8.8/10.9);

-

при необходимости — коррозионные испытания (соляной туман) и контроль покрытий, а также размерно-визуальная оценка;

-

предсерийные испытания образцов с фиксацией «окна процесса» и базовой энергетики для дальнейшего тиражирования.