Производственная линия закалки стали

Производственная линия закалки стали: Полное руководство

Эта статья представляет собой исчерпывающее руководство по производственной линии закалки стали, охватывающее все аспекты от выбора оборудования до оптимизации процесса. Вы узнаете о различных методах закалки, типах печей, системах автоматизации и контроле качества, а также о важных факторах, влияющих на эффективность и производительность линии. Мы рассмотрим лучшие практики и примеры из реального мира, чтобы помочь вам оптимизировать вашу собственную линию закалки стали.

Выбор оборудования для линии закалки стали

Типы печей для закалки

Выбор печи для закалки стали зависит от многих факторов, включая тип стали, требуемые свойства, объем производства и бюджет. Наиболее распространенные типы печей включают в себя:

- Печи сопротивления: Отличаются относительно невысокой стоимостью и простотой в эксплуатации. Однако, они могут быть менее эффективными, чем другие типы печей.

- Индукционные печи: Обеспечивают быстрый и равномерный нагрев, что позволяет повысить производительность и улучшить качество закалки. ООО Хэбэй Юаньто Электромеханическое Оборудование Производство (https://www.yuantuojidian.ru/) — ведущий производитель индукционного нагревательного оборудования, предлагающего передовые решения для производственной линии закалки стали.

- Газовые печи: Предлагают хороший баланс между стоимостью и производительностью. Однако, требуют соблюдения мер безопасности при работе с газом.

Системы охлаждения

Правильная система охлаждения критична для достижения желаемых свойств стали. Она может включать в себя:

- Масляные ванны: Обеспечивают быстрое охлаждение, но требуют тщательного контроля температуры и очистки масла.

- Водные ванны: Более экономичный вариант, но может привести к образованию трещин в стали, если охлаждение происходит слишком быстро.

- Воздушное охлаждение: Используется для более медленного охлаждения, подходит для некоторых типов стали.

Система автоматизации и контроля

Современные производственные линии закалки стали используют системы автоматизации для контроля температуры, времени выдержки и скорости охлаждения. Это позволяет повысить точность и повторяемость процесса, а также снизить количество брака.

Оптимизация процесса закалки стали

Контроль качества

Регулярный контроль качества является ключевым фактором для обеспечения высокого качества закаленной стали. Это может включать в себя проверку твердости, микроструктуры и других важных параметров.

Безопасность

Работа с высокотемпературными печами и системами охлаждения требует соблюдения строгих мер безопасности. Необходимо обеспечить надлежащую вентиляцию, использование защитного оборудования и обучение персонала.

Сравнение различных методов закалки стали

| Метод закалки | Преимущества | Недостатки |

|---|---|---|

| Закалка в масле | Быстрое охлаждение, высокая твердость | Риск образования трещин, необходимость очистки масла |

| Закалка в воде | Дешевый и доступный метод | Высокий риск образования трещин, неравномерное охлаждение |

| Воздушная закалка | Меньший риск образования трещин | Медленное охлаждение, меньшая твердость |

Выбор оптимального метода закалки стали зависит от конкретных требований к изделию.

Надеемся, что эта статья помогла вам получить более полное представление о производственной линии закалки стали. Помните, что правильный выбор оборудования, оптимизация процесса и строгий контроль качества являются ключевыми факторами для достижения желаемых результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для повышения температуры стальных заготовок

Оборудование для повышения температуры стальных заготовок -

Линия индукционного термического обработки и закалки для бесшовных труб большого диаметра

Линия индукционного термического обработки и закалки для бесшовных труб большого диаметра -

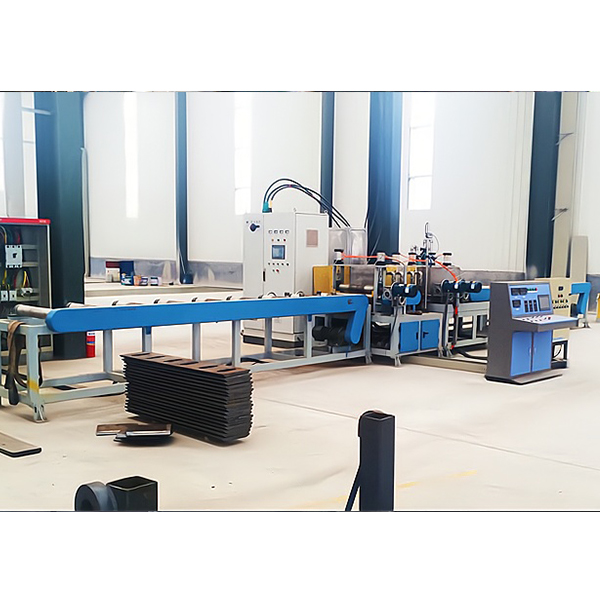

Линия термической обработки и закалки угловых плит

Линия термической обработки и закалки угловых плит -

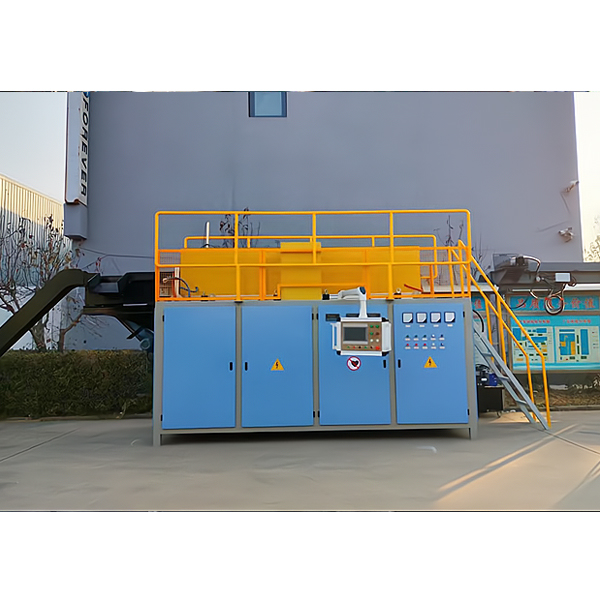

Система закалки и термической обработки квадратных труб

Система закалки и термической обработки квадратных труб -

Оборудование для предварительного нагрева труб

Оборудование для предварительного нагрева труб -

Линия термической обработки и закалки прямоугольных стальных профилей

Линия термической обработки и закалки прямоугольных стальных профилей -

Оборудование для индукционного нагрева и закалки стальных труб

Оборудование для индукционного нагрева и закалки стальных труб -

Линия для нормализации и поддержания температуры труб

Линия для нормализации и поддержания температуры труб -

Линия для закалки и нормализации стальных прутков

Линия для закалки и нормализации стальных прутков -

Оборудование для нагрева и прокатки стальных шариков из стержней

Оборудование для нагрева и прокатки стальных шариков из стержней -

Линия термической обработки и закалки для нефтяных обсадных труб

Линия термической обработки и закалки для нефтяных обсадных труб -

Комплексное оборудование для нагрева стальных заготовок и прокатки арматуры

Комплексное оборудование для нагрева стальных заготовок и прокатки арматуры

Связанный поиск

Связанный поиск- Китайские поставщики печей для отпуска стальных листов

- Завод OEM для линии термообработки стального прутка

- Заводы по производству системы индукционного нагрева труб в Китае

- Производители систем предварительного нагрева металла

- Китайский завод по производству линии для отпуска стальных прутков

- Поставщики OEM индукционного оборудования новой энергии

- Заводы по производству оборудования для закалки круглого прутка в Китае

- Линия для нагрева и закалки круглых сталей

- Поставщики OEM линий отжига стали

- Поставщики оборудования для термообработки плит OEM