Какая электрическая печь нагрева заготовок лучше? Ключевые критерии выбора поставщика

2025-11-15

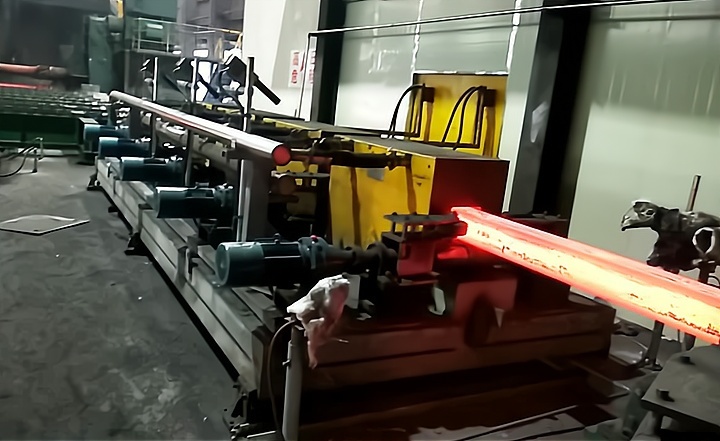

В сортопрокатных и кузнечных цехах нагрев стальных заготовок – это первая и критически важная стадия перед всеми последующими операциями.

Если нагрев нестабилен, при прокатке и ковке быстро проявляются проблемы:

-

отклонения размеров, изгиб и кручение заготовок;

-

поверхностные трещины, складки, интенсивное образование окалины;

-

повышенные усилия прокатки и ускоренный износ оборудования;

-

высокое энергопотребление и удельные затраты на тонну стали.

Поэтому логичный вопрос многих заказчиков:

«Какая электрическая печь нагрева заготовок самая лучшая?»

С инженерной точки зрения универсального ответа нет. Гораздо важнее понять, какой поставщик поможет найти баланс между управлением температурой, энергопотреблением, надёжностью и сервисом именно в ваших условиях. Это и будет «лучший» выбор для вашего завода.

1. Что должна обеспечивать электрическая печь нагрева заготовок?

Электрическая печь нагрева предназначена для нагрева непрерывнолитых, квадратных или круглых заготовок от комнатной или промежуточной температуры до диапазона прокатки/ковки, обычно 1100–1250 °C. Типичные задачи:

-

подогрев и выравнивание температуры непрерывнолитых заготовок перед горячей прокаткой;

-

общий нагрев заготовок перед ковкой;

-

нагрев и подогрев перед горячей прокаткой;

-

предварительный нагрев и выдержка специальных марок стали.

Ключевые требования к процессу можно свести к четырём пунктам:

-

Равномерность температуры

-

минимальный перепад между поверхностью и сердцевиной сечения;

-

контролируемая разница по длине (голова–хвост) и по сечению (край–центр–край);

-

отсутствие схемы «горячо снаружи – холодно внутри» и локального пережога.

-

-

Управляемость и воспроизводимость

-

возможность корректировать температурную кривую и время выдержки под разные размеры и марки;

-

стабильная температура выхода из печи, удобная для стандартизации последующих операций.

-

-

Энергоэффективность

-

удельное потребление электроэнергии на тонну стали в разумных пределах;

-

сопоставимые или лучшие суммарные затраты по сравнению с газовыми и другими печами.

-

-

Стабильность работы и удобство обслуживания

-

подтверждённая работа в режиме 24/7;

-

доступность запасных частей, сервис и удалённая диагностика.

-

Хорошая печь – это не только красивый паспорт, а оптимальный компромисс между этими требованиями применительно к вашему производству.

2. Почему всё больше проектов переходит на индукционный нагрев заготовок?

Сегодня для нагрева заготовок применяют:

-

Газовые печи – хорошо изучены и привычны, но требуют длительного нагрева, дают много окалины, а равномерность температуры сильно зависит от состояния печи и действий оператора.

-

Сопротивительные и тележечные печи – обеспечивают точное регулирование температуры и мягкий нагрев, но гибкость ограничена при высоких требованиях к производительности, смене сортамента и автоматизации.

-

Индукционные печи средней/низкой частоты – обеспечивают быстрый нагрев, высокую эффективность, точную настройку под размер заготовок и ритм загрузки, хорошую равномерность и воспроизводимость, удобны для работы по рецептам и легко согласуются с тактом непрерывной разливки, прокатки или ковки.

Индукционные решения предъявляют повышенные требования к источнику питания, конструкции индуктора, электромагнитному согласованию и системной интеграции (источник + индуктор + рольганги/толкатели + измерение температуры + управление).

Но именно они в последние годы всё чаще выбираются, потому что по удельному энергопотреблению, эффективности, уровню автоматизации и потребности в персонале позволяют добиться контролируемых инвестиций с понятной долгосрочной отдачей.

3. Шесть критериев, по которым реально сравнивать поставщиков

Вместо абстрактного вопроса «кто самый лучший» используйте шесть практических критериев.

-

Качество нагрева и температурный контроль

-

Какую равномерность температуры на выходе из печи поставщик подтверждает (голова–хвост, край–центр, поверхность–сердцевина)?

-

Есть ли инфракрасные пирометры и ПЛК/IPC с замкнутым контуром регулирования?

-

Может ли система при заданных условиях поддерживать температуру выхода в диапазоне ±5–±10 °C?

-

Реализовано ли управление по рецептам с быстрым переключением при смене сортамента?

-

-

Энергоэффективность (кВт·ч/т)

-

Каков расчётный диапазон удельного энергопотребления под ваши условия?

-

Есть ли реальные данные с действующих объектов, а не только теоретические значения?

-

Каков коэффициент мощности (не ниже 0,95), каковы потери и алгоритм работы нескольких источников?

-

Помогает ли поставщик оценить срок окупаемости на основе вашего годового объёма и тарифов?

-

-

Интеграция в существующую линию

-

Как печь будет синхронизирована с непрерывной разливкой, рольгангами, валками/прессами?

-

Учтены ли реальные схемы складирования и подачи заготовок?

-

Может ли система автоматически регулировать мощность и скорость под требуемый такт?

-

-

Надёжность источника питания и конструкции печи

-

Насколько отработана топология источника питания и есть ли аналогичные реализованные проекты?

-

Как подобраны ключевые компоненты и есть ли резерв?

-

Как организованы охлаждение, защита от протечек и коротких замыканий?

-

Реализованы ли самодиагностика, онлайн-мониторинг и удалённая поддержка?

-

-

Автоматизация и цифровизация

-

Возможна ли интеграция с MES/ERP?

-

Записываются ли данные по температуре, мощности, скорости, марке стали и размеру для каждой партии?

-

Поддерживаются ли однокнопочный пуск/останов, рецепты и анализ истории аварий?

-

-

Сервис и отраслевой опыт

-

Сколько у компании реальных проектов в металлургии и ковке?

-

Готов ли поставщик подготовить технологический расчёт и компоновку под ваши условия, а не просто выдать цену?

-

Есть ли понятные регламенты по обучению, срокам реакции и обеспечению запасными частями?

-

4. Как найти “лучшего именно для вас” поставщика печей?

Составьте на базе этих критериев простую сравнительную таблицу и оцените по ней предложения разных компаний.

Тот поставщик, который лучше всего соответствует вашей технологии, помогает снизить совокупные затраты и готов сопровождать вас в долгосрочной оптимизации производства, и будет по факту “лучшим” для вашего проекта электрического нагрева заготовок.